涂料经讯 随着国内的环保法规日益加强,溶剂型涂料正在向水性化方向发展。传统的油性木器漆排放大量的有机物,不仅影响人们的身体健康,还会在空气中与其他化学物质发生化学反应,造成大气污染。而相比之下,水性木器漆具有无毒环保、无气味、可挥发物少、不燃不爆等优点,可以有效解决溶剂型涂料VOC的排放问题,因此木器漆的水性化将是大势所趋。水性聚氨酯分散体其漆膜丰满、亮丽,具有优异耐化学药品性、耐候性、耐水性等优点,但也具有硬度差、易划伤、干燥慢等缺点,极大地限制了水性聚氨酯分散体在水性木器漆中的应用。而丙烯酸乳液具有硬度高、干燥快等优点,但其耐水性、耐化学品性、韧性差,光泽低。本文通过核壳聚合的方式,以丙烯酸为核,以聚氨酯为壳,将二者的优点有机结合,得到性能优异的水性木器漆用高硬度丙烯酸改性水性聚氨酯乳液。

1 实验部分

1.1 主要原料

聚碳酸酯二元醇(UM90):日本宇部;异佛尔酮二异氰酸酯(IPDI):工业级,德国拜耳;二羟甲基丙酸(DMBA)∶工业级,兰溪恒润化工;1,4丁二醇(BDO)、三乙胺(TEA)、无水乙二胺(EDA)∶化学纯,上海凌峰化学试剂有限公司;甲基丙烯酸甲酯(MMA)、甲基丙烯酸羟乙酯(HEMA)∶工业级。

1.2 实验方法

将处理好的UM90、IPDI、DMPA、BDO加入到带有温度计搅拌器和回流冷凝管的四颈烧瓶中,在80℃反应4h,通过丙酮控制黏度,利用二正丁胺法测试反应终点;降温至60℃,加入HEMA、MMA,反应30min;降温至40℃,加入TEA,然后加水高速搅拌乳化,再加入EDA扩链。再次升温到85℃,滴加引发剂过硫酸钾,滴加2h,保温1h,最终降温得到水性木器漆用丙烯酸改性水性聚氨酯乳液。

1.3 水性木器漆的制备

将丙烯酸改性水性聚氨酯乳液制成水性木器漆,配方如表1。

表1 水性木器漆参考配方

1.4 样品的制备

把所制得的涂料用线棒涂布器均匀涂于150mmx100mmx3mm的玻璃板上(湿膜厚度为100μm),在合适的温度及时间条件下固化。

1.5 性能测试

1.5.1硬度(擦伤)

按GB/T6739-2006规定执行。铅笔为中华牌101绘图铅笔。

1.5.2附着力

按GB/T9286-1998规定进行。划格间距为2mm。

1.5.3耐水性

常温耐水性:试液为蒸馏水,将制好的样品的玻璃板放置于试液中24h后取出,放置24h后在散射日光下目视观察,如未出现起泡、开裂、剥落等涂膜病态现象,但允许出现轻微变色和轻微光泽变化,则评为“无异常”。

耐沸水性:试液为沸水。将沸水倒于烧杯中,并将烧杯放置于制好样品的玻璃板上,试验过程任其自然冷却,试验时间为15min,试验后放置15min后观察。结果评定方法同常温耐水性。

1.5.4耐醇性

测试及结果评定方法同常温耐水性,试液为50%(体积分数)的乙醇溶液,试验时间为1h,试验后放置1h后观察。

1.5.5其他性能

参照GB23999-2009《室内装饰装修用水性木器涂料》进行测试。

2 结果与讨论

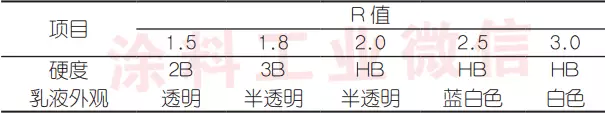

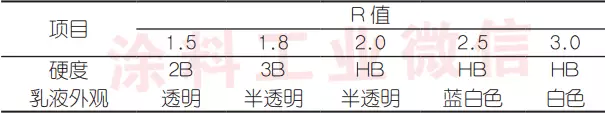

2.1 R值对水性聚氨酯硬度的影响

R值是指配方组成中多异氰酸的物质的量与多元醇的物质的量的比值,或-NCO基团与-OH基团的物质的量比。

聚氨酯是一种嵌段共聚物,由软硬段交替组成,R值也就是硬软段的比例,R值越高,硬段组成越多,理论上聚氨酯涂层的硬度也就越高,本文选择了R值分别为1.5、1.8、2.0、2.5、3.0进行实验,研究了R值与硬度、乳液外观以及黏度的关系。

表2 R值对水性聚氨酯性能的影响

从表1中可以看出,随着R值的增大,一方面硬段含量增加,分子链的刚性增加,硬度略有增加,但作用不是太理想,与我们的实际需求还有较大差距;另一方面,随着R值的增加,导致粒子的双电层厚度减小,也就导致粒子的水化层变薄,乳液粒子与水分子间的相互作用减少,因此乳液的粘度减小。但过量的—NCO与水或乙二胺反应生成交联结构增多,导致乳化困难,分散体粒径变大,外观变差。因此,选择R值为2.0继续进行研究。

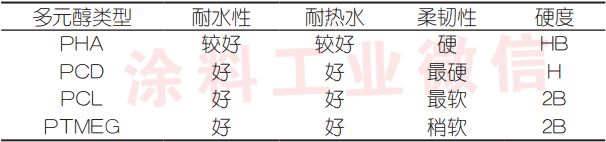

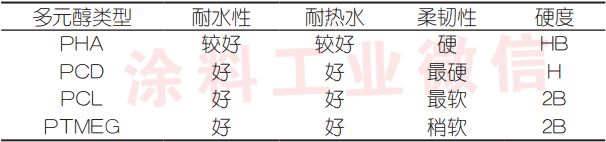

2.2 聚酯多元醇种类对水性聚氨酯硬度的影响

用来制备水性聚氨酯的多元醇大致可分为聚醚型和聚酯型,由于聚醚多元醇在硬度上相对较差,因此,在水性木器漆用水性聚氨酯的合成上正常使用聚酯多元醇。聚酯多元醇可分为聚已二酸多元醇(PHA),聚碳酸酯多元醇(PCD),聚已内酯多元醇(PCL),聚四氢呋喃醚(PTMEG)等。在同样的配方下,通过测试可以发现不同聚酯多元醇涂膜的硬度有所不同。

表3 不同聚酯多元醇对涂膜性能的影响

从表3中可以看出,PHA、PCD、PCL、PTMEG这四种聚酯多元醇在耐水和耐热水性能上相差不大,主要是在柔韧性和硬度上有所区别。而聚碳酸酯多元醇(PCD)不仅具有最高的硬度,还在柔韧性上表现出硬而不脆的性能,是水性木器漆用水性聚氨酯的最佳选择。这主要是由于PCD分子链中含有的碳酸酯基赋予该多元醇优异的性能,因此本文选定PCD进行进一步研究。

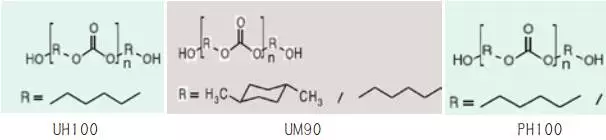

本文选取日本宇部的PH100、UM90和UH100进行进一步研究。通过同样的配方测试可以发现,在耐水性、耐热水性、耐溶剂性以及柔韧性方面,三者类似,但在硬度方面,UM90性能表现优异,这主要是由于三者碳酸酯基有所区别,UH100和PH100在碳酸酯基上都是直链分子链,而UM90的碳酸酯基的分子链上是1,4环已烷,从而使UM90在硬度上表现优异。

图1 不同型号的PCD分子结构

2.3 亲水扩链剂的选择

亲水扩链剂是向体系中引入亲水性基团,是水性聚氨酯制备工艺中使用的特殊原料,通常选用羟基、磺酸基等,而水性聚氨酯生产中最常用的就是二羟甲基丙酸(DMPA)。但在丙烯酸改性水性聚氨酯生产中,DMPA的亲水能力相对较弱,特别是由于丙烯酸单体MMA的溶解能力相较于丙酮而言较弱,造成预聚体黏度相对较大,如果使用DMPA,乳化较困难,产品稳定性也很难保证,因此本文选用亲水能力相对较强的二羟甲基丁酸(DMBA)。当使用DMBA后,预聚体黏度相对较低,更容易乳化,得到的产品也相对更稳定。

2.4 丙烯酸单体的选择和用量

丙烯酸改性水性聚氨酯工艺中,主要是利用水性聚氨酯分子链中的亲水扩链剂,将丙烯酸单体包裹在水性聚氨酯乳胶粒中,然后利用引发剂在水性聚氨酯乳胶粒中引发丙烯酸单体与水性聚氨酯双键的聚合,因此水性聚氨酯在反应过程中起着乳化剂的作用。所以,在丙烯酸的链段中引入聚氨酯大分子链段,两类聚合物形成互穿网络结构,相互交叉渗透,机械缠结,起着“强迫互溶”和“协同效应”作用。两类聚合物在性质上具有互补作用,获得的丙烯酸改性聚氨酯能克服各自的缺点,发挥各自的优势,使水分散体及胶膜的性能得到明显的改善。

本文选用的丙烯酸改性水性聚氨酯工艺是将丙烯酸单体在预聚过程加入,起着溶剂降黏的作用,在水性聚氨酯乳化过程中,使丙烯酸单体被聚氨酯的憎水基团束缚,将丙烯酸单体包裹到水性聚氨酯分子链中,外围依靠聚氨酯水分散体分子的亲水离子羧基在水相稳定,形成类似于预乳化状态的单体及聚氨酯水分散体混合液,然后将体系慢慢升温,滴加引发剂,使丙烯酸单体在聚氨酯胶粒内部发生引发,导致丙烯酸单体与聚氨酯大分子侧链双键引发共聚合,获得核壳型丙烯酸改性水性聚氨酯乳液。由于聚合是在聚氨酯粒子内部,引发剂的进入还经过了一个扩散平衡过程进入共聚合发生的场所,所以聚合反应发生较为均匀,有序,获得的丙烯酸改性水性聚氨酯粒径分布更窄些,过程产生的凝胶量也非常少。

本文选用的丙烯酸单体是甲基丙烯酸甲酯(MMA),这主要是因为MMA的玻璃化温度较高(378K),硬度较高,耐化学器性等性能优异。

表4 PU含量对丙烯酸改性水性聚氨酯性能的影响

从表4中可以看出,当丙烯酸含量较低时,凝胶率很低,随着丙烯酸单体的含量加大,凝胶率开始增大,乳液的外观由蓝色向乳白色转化,由透明向不透明转变,贮存稳定性也逐渐变差。这主要是因为当丙烯酸单体含量较大时,乳液的接枝率会下降,丙烯酸单体自聚的比例增大,此时聚氨酯水分散体将不能完全包覆聚丙烯酸酯,导致粒子的形态不规整,粒径将变大,粒径分布也变宽。当丙烯酸单体的含量增多,聚氨酯分子的链逐渐伸展,粒子表面电荷密度降低,使聚氨酯外壳容易破裂,内层的聚丙烯酸酯易于沉淀出来,所以丙烯酸单体含量太高,稳定性降低。并且随着丙烯酸含量的增加,硬度也随之增加,但韧性随之降低,从而导致产品抗冲击等性能不能满足要求。因此,本文选定PU含量60%进行研究。

2.5 漆膜性能

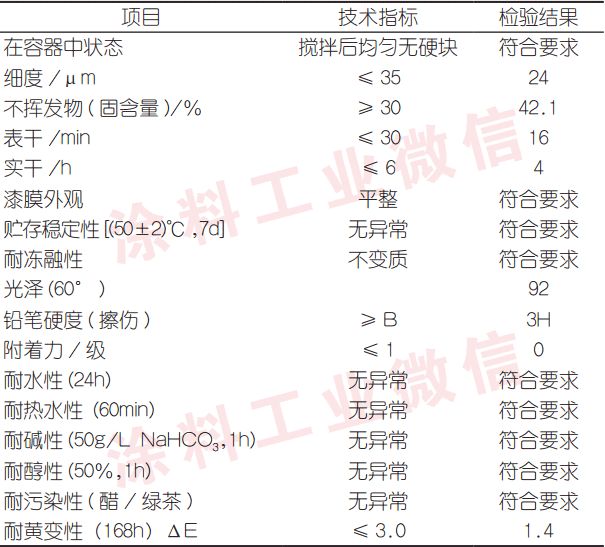

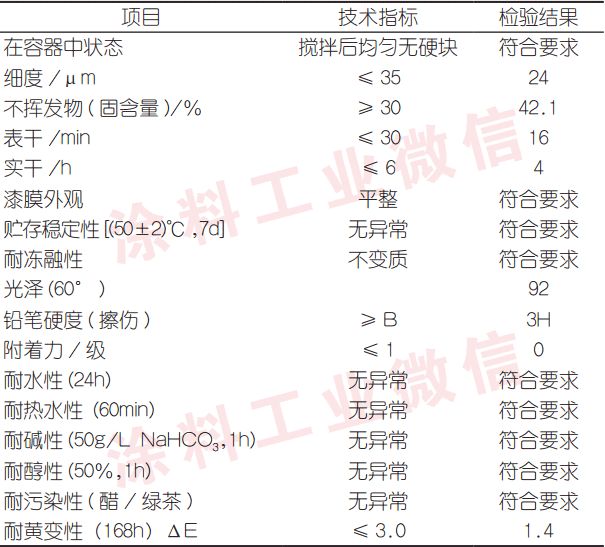

所得水性木器漆的性能测试见表5。

表5 水性木器漆性能测试结果(GB/T23999-2009)

3 结论

本文通过核壳聚合的方式,合成了以丙烯酸酯为核,聚氨酯为壳的水性木器漆用高硬度丙烯酸酯改性水性聚氨酯乳液。

1 使用聚碳酸酯合成的水性聚氨酯硬度较高,特别是日本宇部的UM90所合成的水性聚氨酯硬度最高,韧性好。

2 当R值为2,使用DMBA为亲水基团,PU含量为60%时可以合成性能最佳的水性木器漆用高硬度丙烯酸酯改性水性聚氨酯乳液。

3 本文所合成的丙烯酸酯改性水性聚氨酯所制成的水性木器漆各项指标满足国家标准要求,特别是硬度达到3H,各项性能优异。

来源:2015水性聚氨酯行业年会暨第13届水性工业涂料研讨会论文集