作者:Jeremy Passata,高级研发化学专家,Emerald高性能材料公司CVC热固性产品部,美国俄亥俄州阿克伦城

粉末涂料通常与金属涂层有关,是涂料市场中快速增长的一个品种。粉末涂料以每年7.6%的速度增长,预计到2020年达到124.8亿美元。作为一种环保型涂料,起步于20世纪后期,发展至今,它的市场应用已十分广泛。无论是孩子们粉色粉末涂料涂装的第一辆自行车或是横跨大洋的巨大输油管道,涂层保护着它们免遭重复的机械应力、气候变化以及终端用途所面临的其他环境问题的破坏。如有合适的涂层防护,那么,像环境原因所导致的开裂、碎片、起泡、分层、生锈以及腐蚀等损坏便得以避免。

保护性涂层应用上相当青睐粉末涂料,就有基于粉末涂层所具备的优异的防护能力。然而,在设计配方时,有许多因素需要考虑,以确保性能优化和特定用途之间的平衡,避免涂层失效。制备粉末涂料时,配方设计师需要将干的聚合物树脂体系、固化剂、流动控制剂、颜料和其他各种添加剂结合起来,然后将其研磨成非常细而均匀的粉末。然后,将粉末沉积在基材上,或者通过将基材浸入粉末的流化床中或使粉末带静电,然后喷涂到基材上,之后将部件放在烘箱中烘烤固化。在两种主要类型的粉末涂料即热固性和热塑性粉末涂料中,热固性因其出色的性能和较为灵活的配方选择优势而在粉末涂料市场中占主导地位。

这里给出了一个失败配方的示例,涉及了与环氧树脂相关的且对许多行业应用来说非常重要的其他涂料,诸如电绝缘涂料、器具底漆、汽车部件漆以及管道和螺纹钢筋漆。环氧树脂的高交联密度是双刃剑,它虽能赋予涂层优异的耐腐蚀性和耐化学品性,但在管道安装时,往往使得涂层在更加脆弱易受损坏。

现有一种已经证明的优化处理方法,即使用反应性液体聚合物,能显著改善涂层总的耐久性和柔韧性。反应性液体聚合物是在聚合物链的末端含有羧酸官能团的低分子量的聚丁二烯或聚丁二烯 - 丙烯腈共聚物。这些端酸基团会与环氧预反应而生成环氧基封端的聚合物,然后将其加入到涂料中,以每100份环氧树脂加入5——15份的比例添加,可改善部分重要性能,如冲击强度和柔韧性。这可用耐冲击性和轴棒弯曲试验等来量化这些性能的改进情况。对于涂层经受某些恶劣天气和环境条件的情况,盐雾试验可测量涂层的耐久性。反应性液体聚合物的丙烯腈含量和酸含量不同,可能会影响涂层的最终性能。本文在粉末涂料中加入几种不同的反应性液体聚合物加以研究,以此证明它们对涂层性能特性的改进作用。

评估

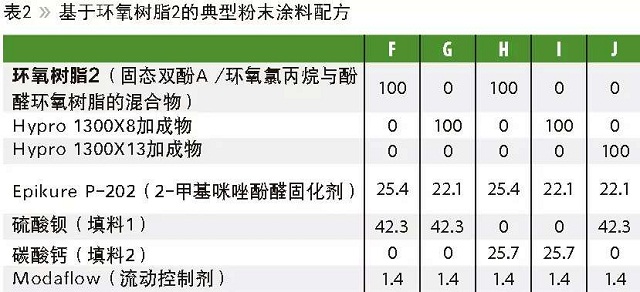

环氧涂料中最常用的两种反应性液体聚合物是Hypro™1300x8以及1300x13。两者都是羧基封端的丁二烯丙烯腈共聚物,Hypro 1300x8的丙烯腈含量为18%,而Hypro 1300x13的丙烯腈含量为26%。因为聚合物是低相对分子质量,室温下是粘稠液体,直接加入粉末涂料中是不切实际的,因此可先将其与较高相对分子质量的环氧树脂预反应而生成加成物。Hypro 1300x8和1300x13或与环氧当量(EEW)为875——975的环氧酚醛清漆树脂共混固体双酚A /环氧氯丙烷环氧树脂(环氧树脂1)进行预反应,或与环氧当量(EEW)为750——850的固体双酚A /环氧氯丙烷环氧树脂与环氧酚醛树脂的共混物(环氧树脂2)进行预反应。反应性液体聚合物以100份环氧树脂中加15份聚合物的比例或按质量比1300%的比例与环氧树脂混合。将混合物加热至170℃,时间为3——4小时,在这段时间之后,大部分羧酸基团已经与环氧反应(酸值<1)。然后将这些环氧树脂的加成物与固化剂、填料和流动控制剂混合以生产出本研究中使用的粉末涂料。环氧树脂1和环氧树脂2的配方分别在表1和2中列出。在所有配方中,颜料的体积浓度为8.4%保持不变,含有反应性液体聚合物加成物的配方使用较少量的催化剂,这是由于与环氧树脂1和2相比,加成物具有较高的环氧当量(EEW)。将涂料施涂到用磷酸铁处理的钢板上,厚度为10——12密耳。

结论

我们对环氧粉末涂料配方的耐冲击性和柔韧性的改善情况分别用了加德纳冲击器(正向冲击和反向冲击)和锥型轴弯曲试验进行了评估,并且还把样板放在盐雾箱内进行环境试验来,以评估它的耐腐蚀性。

耐冲击性

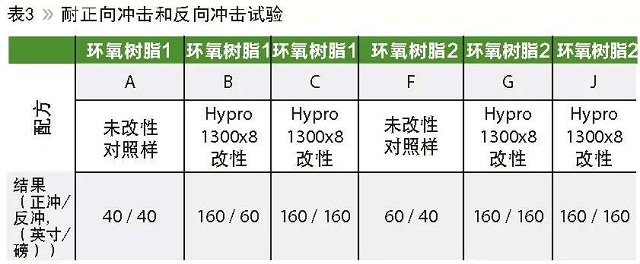

表3显示,当反应性液体聚合物以固体环氧树脂加成物的形式加入到环氧粉末涂料中时,正向冲击和反向冲击都有显著改善。在环氧配方加入Hypro CTBN,与未改性的对照品相比,耐冲击性提高2至4倍。

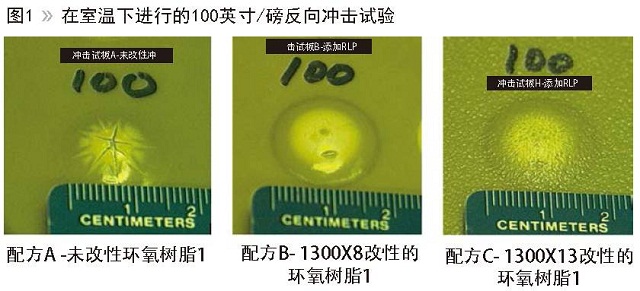

反向冲击实验清楚证明了环氧粉末涂层耐久性的提高。图1给出了经过100英寸/磅的反冲击测试后配方A(环氧树脂1,未改性),配方B(环氧树脂1,用Hypro1300x8改性)和配方C(环氧树脂1,用Hypro1300x13改性)的样板。用反应性液体聚合物改性的环氧粉末涂层能保持涂层的完整性和不开裂,而未改性的对照品测试后出现明显裂缝。

柔韧性

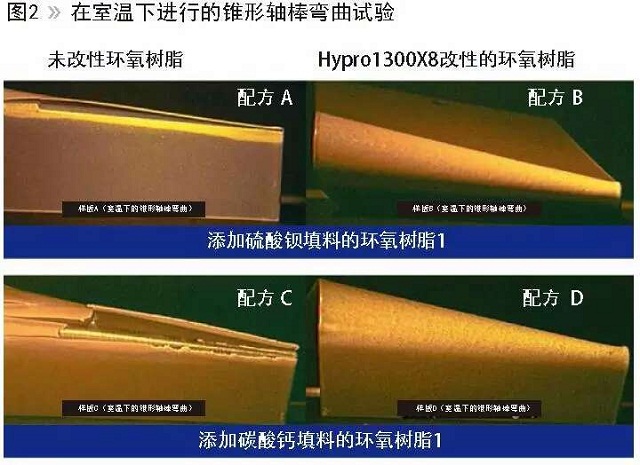

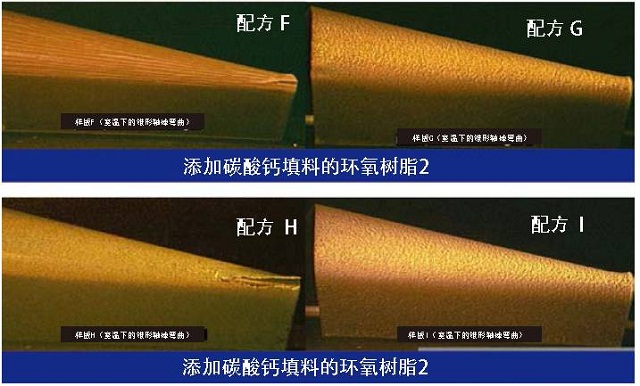

我们还在室温条件下将涂漆试板绕1/8英寸的锥形轴进行弯曲,然后检查板的开裂现象来评价表1和2中的环氧粉末涂料配方的柔韧性。图2中左边的图显示了分别使用两种填料的环氧树脂1和环氧树脂2的未改性的对照品的测试结果。目视观察清晰地显示所有未改性的环氧粉末涂层均有开裂的迹象。与此相反,右手侧使用Hypro1300X8改性的环氧树脂的试板显示柔韧性有显著的改善,没有或几乎没有观察到裂纹。

耐腐蚀性

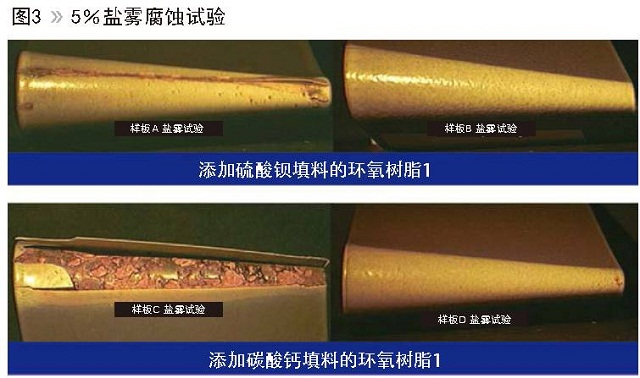

将使用环氧树脂1的选定数量的样板暴露在5%盐雾环境下四天进行腐蚀试验。再次,在环氧粉末涂料中加入Hypro1300X8会显著改善柔韧性和耐腐蚀性,如图3所示。

用于管道涂料的熔融粘接环氧树脂

管道涂层是一种涂层的耐久性和柔韧性极为重要的用途,特别是那些与石油和天然气的运输有关的管道。这种类型用途涂层的失效可能会导致灾难性的结果,并且性能由联邦政府规定,因此获得最佳性能是绝对至关重要的。

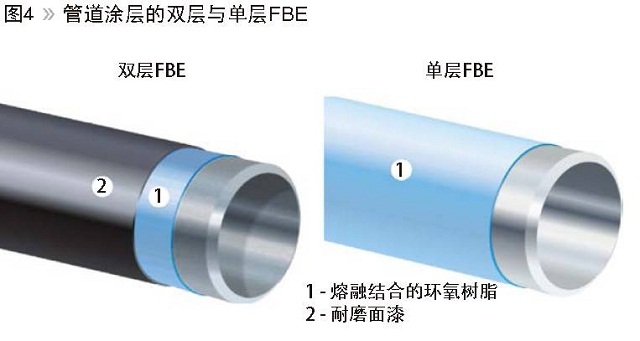

在管道安装期间,对管道进行处理并安装到地面上,这可能会产生冲击破坏,以及来自土壤凿挖和磨损的破坏。管道通常用熔结环氧树脂(FBE)涂覆,这种涂层作为防止腐蚀的主要屏障,管道端部保持裸露。图4给出了单层和双层的FBE。阴极保护体系作为防御的第二层保障,通过使用阳极床和外部电源来保护管道免受由于土壤中的电化学过程而天然产生的腐蚀作用。当管道被运到现场,裸露端部被接合,并用被称为环形焊缝涂层的另一种涂层涂覆。环形焊缝涂层—可以有许多不同类型的涂层,如热、冷和液态涂覆的涂料以及熔接环氧树脂—也必须能保护管道而防止腐蚀。

因为对涂层的高要求和涂层失效的结果,以下属性对于保持涂层的完整性是至关重要的:

•化学和物理稳定性;

•电气绝缘;

•优异的附着力;

•耐久性;

•柔韧活性;

•耐湿性能好;

•耐土壤应力;

•耐阴极剥离;

阴极剥离是涂层在靠近体系的涂层的微小漏涂点区域出现附着力下降增加的趋势,该体系采用阴极保护作为第二道防御线。FBE的配方可显著影响上面列出的所有性能。反应性液体聚合物的加入,除了已被证明的耐冲击性和柔韧性的改进,还提高了与钢基材之间的附着力、耐阴极剥离和耐湿性。含反应性液体聚合物例如HYPOX™RK820和RK84L的市售固体环氧树脂加成物可用于增强用于石油和天然气输送的管道涂料中FBEs的性能,赋予管道所需的重要保护作用。

结论

环氧粉末涂料用于各种用途,并且无论涂层是装饰性的、功能性的或两者兼有,涂层的性能是关键的。这些类型的粉末涂料有变脆的倾向,并且可能会遭受冲击损坏作用,对于高度弯曲的零部件可能会因为弯曲而出现开裂。加入固态环氧树脂加成物形式的Hypro反应性液体聚合物,显示出耐冲击性(提高2至4倍)和耐腐蚀性都有显著改善,环氧粉末涂层的柔韧性也有提高,是出现开裂和生锈的涂层与能更好承受这些机械应力和环境应力的涂层之间的重要差异。这些性能的提高,以及与钢基材之间的附着力和改进的阴极剥离性能,都可以通过在保护性管道涂料中加入产品如HYPOX RK820来实现,特别是在重要性能需要改进的领域如石油和天然气输送的领域需要使用FBEs。